El Rock Breaker es una máquina imprescindible para tareas que requieren de una gran fuerza de impacto, como la demolición de concreto y rocas de gran tamaño.

Su funcionamiento depende en gran medida de un sistema eléctrico que integra una compleja infraestructura compuesta por subsistemas hidráulicos y eléctricos, diseñado para asistir en las labores de chancado del chancador primario.

Recientemente y en calidad de especialistas en sistemas de control, monitoreo, instrumentación y automatización industrial, en CKF tuvimos la oportunidad de efectuar el proyecto eléctrico «Rock Breaker» para un destacado cliente, con el objetivo primordial de garantizar la plena operatividad del sistema.

Dicha intervención se centró en la ejecución integral de actividades relacionadas con el ámbito eléctrico, bajo lineamientos y normativas vigentes.

En este artículo, te mostramos las acciones realizadas y los alcances del proyecto.

Actividades realizadas

El proyecto eléctrico Rock Breaker incluyó diversas actividades:

1. Levantamiento y estudio de Ingeniería para evaluación de áreas y definición de tareas

Iniciamos el proyecto con el levantamiento técnico integral en la sala hidráulica para identificar condiciones actuales, evaluar sistemas existentes y definir los materiales, equipos y elementos necesarios para su estandarización conforme a normativas vigentes.

Con esta información, generamos uninforme técnico exhaustivo a fin de efectuar la presentación de la propuesta técnica, como base para la planificación de las tareas a ejecutar.

2. Diseño, selección e integración de tablero con Variador de Frecuencia (VDF)

Esta fase abarcó varias etapas:

- Estudio técnico y diseño de ingeniería, para definir los requerimientos del tablero eléctrico crítico que integra un Variador de Frecuencia (VDF) y según los lineamientos establecidos.

- Análisis de derrateo por altitud, para evaluar el impacto de la altitud en el rendimiento térmico y eléctrico del VDF, considerando los factores de disminución de capacidad (derrateo) y las recomendaciones de los fabricantes.

Dicho análisis asegura la correcta selección del equipo y su desempeño en condiciones extremas, cumpliendo con las exigencias de la faena.

- Fabricación y pruebas preoperativas, según las especificaciones técnicas derivadas del diseño y pruebas preoperativas FAT (pruebas dieléctricas y de continuidad y simulaciones funcionales y térmicas), para verificar la integridad operativa del sistema.

- Montaje e instalación en terreno de soportes estructurales, diseñados para garantizar la estabilidad del tablero, además del montaje y conexionado del equipo a los sistemas eléctricos, asegurando la correcta integración y compatibilidad con las redes existentes.

- Parametrización, programación y puesta en marcha del VDF conforme a los requerimientos del sistema de control, cumpliendo con los principios de la filosofía de control definida para la operación.

Las pruebas dinámicas y funcionales en terreno, incluyeron: Integración de VDF a la red de control, validación de curvas de aceleración y desaceleración y pruebas de protección, monitoreo y control del sistema.

3. Diseño, fabricación e instalación de malla a tierra

Comprendió el estudio de suelo para generar ingeniería de diseño y la fabricación, excavación e instalación de malla a tierra:

Estudio de suelos y análisis técnico inicial

Realizamos un estudio técnico del terreno para evaluar la resistividad del suelo.

Este análisis nos proporcionó las bases para desarrollar un diseño óptimo de la malla a tierra, garantizando una disipación adecuada de las corrientes de falla y cumplimiento con las normativas aplicables.

Ingeniería de diseño de la malla a tierra

Atendiendo los resultados del estudio de suelos, diseñamos la malla a tierra, considerando factores críticos como la resistividad del terreno, las corrientes de cortocircuito esperadas y la integración con otros sistemas de puesta a tierra existentes.

Este diseño incluyó cálculos detallados para garantizar un valor de resistencia dentro de los límites permitidos por las normas internacionales y los estándares del cliente.

Fabricación de la malla a tierra

En este paso, fabricamos la malla a tierra con materiales de alta conductividad y resistencia a la corrosión, conforme a las especificaciones técnicas derivadas del diseño.

De la misma forma, preparamos los conductores y uniones para garantizar la durabilidad y efectividad del sistema.

Excavación e instalación de la malla

Ejecutamos trabajos de excavación para la instalación de los conductores y electrodos de la malla a tierra.

Conjuntamente, verificamos las profundidades y distancias especificadas en el diseño para optimizar la disipación de energía, asegurando el cumplimiento con la normativa y las directrices de seguridad.

Instalación de cámara de inspección

Instalamos una cámara de inspección técnica que facilitó el monitoreo continuo y la realización de mediciones futuras en puntos estratégicos de la malla.

Medición y verificación final

Una vez instalada la malla, realizamos mediciones de resistencia a tierra mediante equipos de alta precisión, cumpliendo con los métodos establecidos.

Estas mediciones permitieron que los valores obtenidos estuviesen dentro de los límites establecidos para la operación segura del sistema.

4. Diseño, preparación y montaje de canalizado para sistemas eléctricos

- Ingeniería y diseño técnico detallado del canalizado eléctrico, considerando los requerimientos específicos del proyecto y las normativas internacionales.

Este diseño garantiza la separación adecuada entre los circuitos de fuerza y control, minimizando la interferencia electromagnética (EMI) y asegurando la funcionalidad y seguridad del sistema.

- Preparación e instalación de soportes estructurales, corroborando que resistan las cargas mecánicas del sistema de canalización y del cableado instalado.

- Montaje de escalerillas con separadores integrados, que facilitan el aislamiento físico entre ambos tipos de cableado, minimizando así las interferencias electromagnéticas.

- Fijación y tendido de escalerillas y canalización a lo largo de los recorridos definidos, asegurando que las uniones y soportes cumplan con los estándares de integridad mecánica y alineación.

- Pruebas y verificaciones, para ratificar la correcta instalación y fijación de las escalerillas, la integridad de los separadores y su funcionalidad en la segregación de los cables, la continuidad eléctrica y la puesta a tierra del sistema de canalización.

5. Diseño, instalación y verificación de sistema de iluminación

Realizamos un análisis lumínico inicial para evaluar el estado actual de la iluminación en las salas.

Para ello, consideramos factores clave como niveles de iluminación, distribución uniforme, cumplimiento de las normativas aplicables, además de la inclusión de simulaciones computacionales mediante software especializado (Dialux o Relux).

Con base en el diseño lumínico, seleccionamos luminarias adecuadas para las condiciones de operación, tomando en cuenta la eficiencia energética, el índice de reproducción cromática (IRC), la resistencia al polvo y humedad (IP) y la compatibilidad con normativas internacionales.

Luego, ejecutamos la instalación de soportes específicos diseñados para garantizar la estabilidad y el correcto posicionamiento de las luminarias, asegurando la resistencia mecánica frente a las condiciones ambientales del sitio.

Conjuntamente, llevamos a cabo el montaje e instalación de luminarias, respetando las distancias y configuraciones especificadas en el diseño, además de pruebas de luminotecnia en las áreas intervenidas.

Estas pruebas permitieron comparar los valores obtenidos con los niveles proyectados en el diseño lumínico, garantizando que la instalación cumple con los estándares de calidad y uniformidad lumínica establecidos.

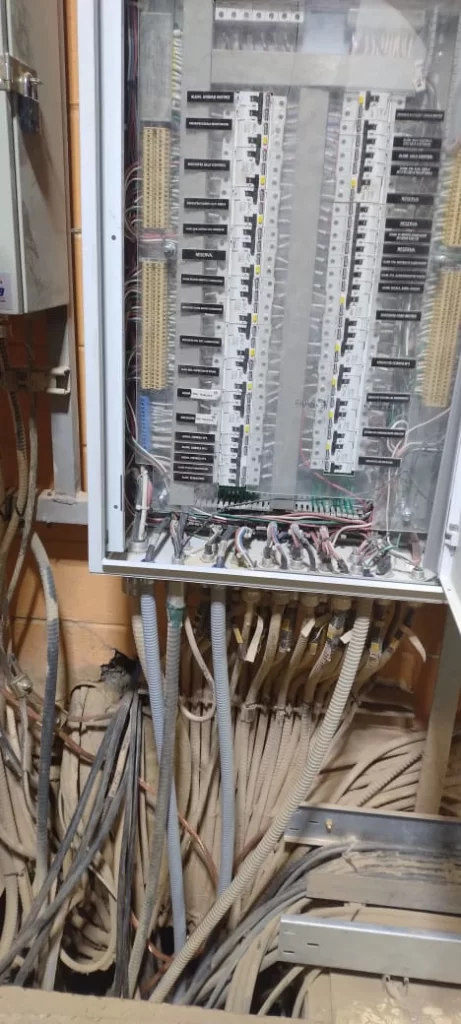

6. Modificación, integración y mejora de cubículos CCM (Centros de Control de Motores)

En esta etapa, realizamos el desmontaje controlado de módulos CCM existentes. Este proceso incluyó la desconexión eléctrica segura, la evaluación de las condiciones de los componentes desmontados y la disposición adecuada según las normativas aplicables.

Asimismo, como parte de la mejora del sistema, instalamos un interruptor de caja moldeada (MCCB) de alta capacidad y un relé inteligente Tesys T para proporcionar un monitoreo y control avanzado de la carga.

Este dispositivo permite la medición y diagnóstico en tiempo real de parámetros eléctricos críticos como corriente, voltaje y temperatura, cumpliendo con los estándares de comunicación y facilitando su integración en sistemas de control industrial.

También, hicimos la conexión de las líneas de alimentación a los módulos modificados, asegurando una correcta integración con el sistema eléctrico existente. Durante esta etapa, se verificó el cumplimiento de las distancias de aislamiento y los requerimientos de puesta a tierra.

Finalmente, ejecutamos pruebas de funcionalidad y puesta en marcha para validar el correcto funcionamiento de los interruptores, relés y demás componentes instalados.

7. Tendido de cables de control y fuerza para equipos críticos

Esta fase incluyó:

Planificación y diseño del cableado

Realizamos un diseño previo del recorrido y selección de los cables de alimentación y control, considerando las especificaciones técnicas y los requerimientos de los equipos involucrados.

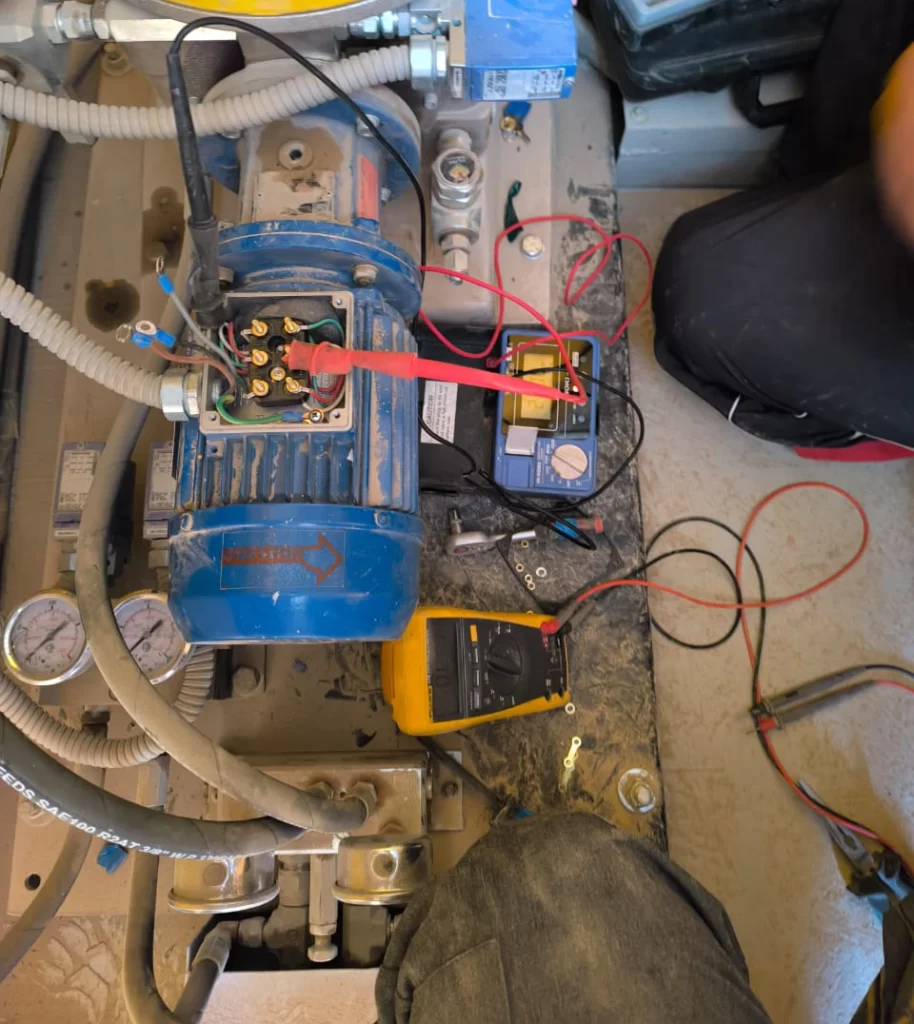

Tendido de cables de alimentación (fuerza)

Desarrollamos el tendido de cables de alimentación para equipos principales, asegurando la correcta distribución de energía y un dimensionamiento acorde a las demandas eléctricas de cada dispositivo.

Entre los equipos cubiertos están: Variador De Frecuencia (VDF) para el sistema hidráulico, ventilador/enfriador, calefactor de aceite y sistemas de iluminación y enchufes.

Durante este proceso, verificamos la resistencia eléctrica de los conductores y la integridad del aislamiento.

Tendido de cables de control

Realizamos el tendido de cables de control para la integración y comunicación de los equipos mencionados, garantizando la transmisión precisa de señales entre los dispositivos y el sistema de control principal.

El cableado de control incluyó conexiones para el VDF del sistema hidráulico, integración del ventilador/enfriador y control del calefactor de aceite.

Pruebas de funcionamiento

Una vez completado el tendido, ejecutamos pruebas funcionales para verificar la correcta operación de los equipos conectados, tales como: continuidad eléctrica de los conductores, pruebas de aislamiento y validación de las señales de control y respuesta de los equipos (VDF, ventilador/enfriador y calefactor).

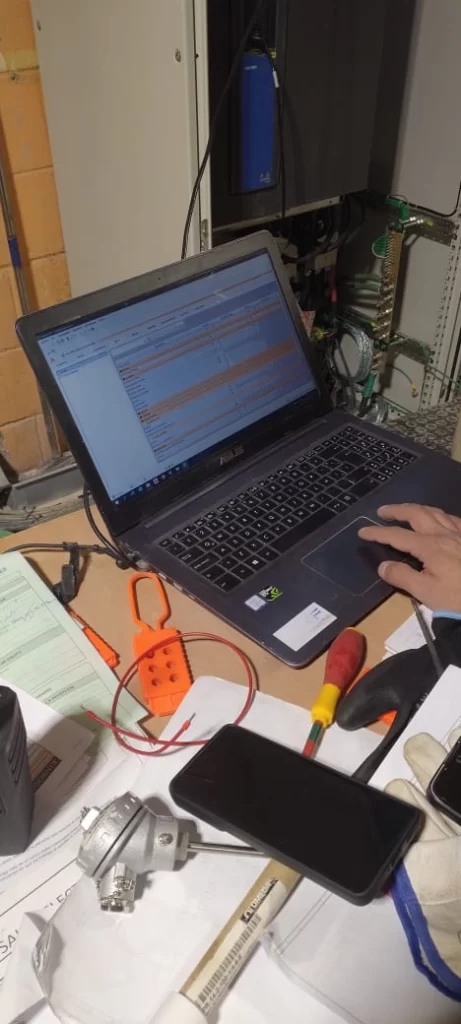

8. Integración de lógica de PLC y filosofía de control

Realizamos un levantamiento detallado de la información proporcionada por el cliente, además de diagramas funcionales, secuencias operativas y especificaciones de control.

Este análisis nos permitió desarrollar la lógica de programación del PLC, asegurando su cumplimiento con la filosofía de control definida y las necesidades operativas del sistema.

Basándonos en los requisitos recopilados, diseñamos e implementamos la lógica de control en el PLC.

Este proceso incluyó el desarrollo de diagramas ladder/bloques funcionales, la configuración de entradas y salidas digitales y analógicas, la implementación de rutinas de seguridad, alarmas y control secuencial y la integración con dispositivos periféricos, como sensores, actuadores y VDF.

Antes de la implementación en campo, ejecutamos pruebas de simulación para validar la lógica de control. Luego, cargamos el programa al PLC en terreno y realizamos pruebas funcionales en condiciones reales de operación.

Actividades adicionales

Aunado a las acciones del proyecto, también llevamos a cabo:

- La instalación y conexión de fuerza-control de un calefactor de aceite.

- El conexionado de un tablero de fuerza para con tag; Tablero Lubricador.

- La conexión de un tablero de control en la unidad hidráulica, junto a la conexión de 3 sensores de presión, 1 sensor de nivel y 1 motor de 0.75KW.

Todas las actividades fueron desarrolladas en estricta conformidad con los más altos estándares normativos aplicables, asegurando la calidad técnica y la seguridad operativa durante cada etapa y siguiendo fielmente los lineamientos establecidos en la filosofía de control:

Respecto a los alcances del proyecto, se logró con éxito:

Alcances del proyecto

- Montado y conexionado de equipos eléctricos, instrumentación y sistemas de control.

- Configuración de equipos de control de fuerza.

- Estandarización de cubículos CCM según normativa vigente.

- Modificación de tablero de control sala Teledyne junto con control desde PLC.

- Habilitación de sistemas de alumbrado y enchufes.

- Instalación de monitor para duplicar pantalla de cámaras de video.

- Integración de los equipos eléctricos a la red de control industrial.

- Integración de lógica de control.

- Instalación de sistema de puesta a tierra.

- Suministro e instalación de tableros eléctricos.

- Pruebas de precomisionamiento, comisionamiento y puesta en marcha.

Finalmente, hicimos la entrega al cliente de un sistema plenamente funcional, preparado para desempeñar un rol crítico en las operaciones de chancado con máxima eficiencia y confiabilidad.

¡La optimización de sistemas eléctricos es clave para el éxito de cualquier operación!

Con años de experiencia en proyectos mineros e industriales de alta complejidad, en CKF Soluciones mejoramos la productividad de tu operación consiguiendo los niveles de disponibilidad y confiabilidad deseados.

¿Requieres una solución de ingeniería eléctrica e instrumentación confiable y eficiente?

¡Contáctanos y conoce más sobre nuestras soluciones a medida e impulsemos juntos tu próximo proyecto!