En la dinámica minera moderna, donde la eficiencia y la confiabilidad son imperativas, la integración de Variadores de Frecuencia (VDF´s) a través de redes Ethernet emerge como una estrategia transformadora.

Lejos de ser una simple actualización tecnológica, esta ejecución constituye la evolución en la capacidad de monitoreo, control y diagnóstico de sistemas críticos, al facilitar la supervisión en tiempo real de las variables operativas de los equipos.

Esto representa una inversión estratégica que puede mejorar significativamente la confiabilidad y eficiencia de los procesos.

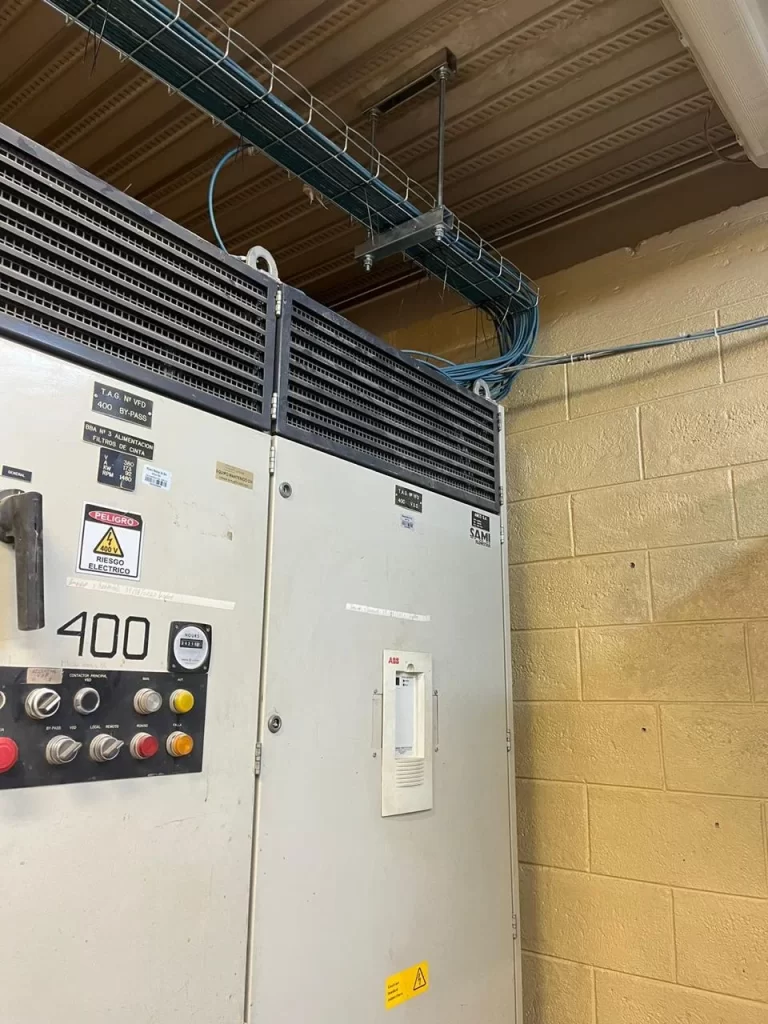

Bajo este concepto, recientemente tuvimos la oportunidad de implementar una red de comunicaciones Ethernet en la planta de procesamiento de una destacada compañía minera, a fin de efectuar la integración y control de Variadores de Frecuencia (VDF’s) dentro de la sala eléctrica (áreas Molienda y Filtrado), así como su conexión con el Sistema de Control Distribuido (DCS) de la planta.

Nuestra estrategia de ejecución incorporó metodologías probadas, personal altamente cualificado y un diseño de ingeniería con la mínima intervención posible para los operarios.

En este artículo detallaremos las actividades realizadas, los alcances del proyecto y los beneficios que conlleva dicha implementación.

Actividades ejecutadas

Entre las actividades efectuadas, están:

1. Fabricación y montaje de soportes para escalerilla

Iniciamos con la fabricación y montaje de soportes en pared y zona superior de sala eléctrica para escalerillas, y la fijación de estas sobre gabinete eléctrico.

2. Tendido de cable de comunicación

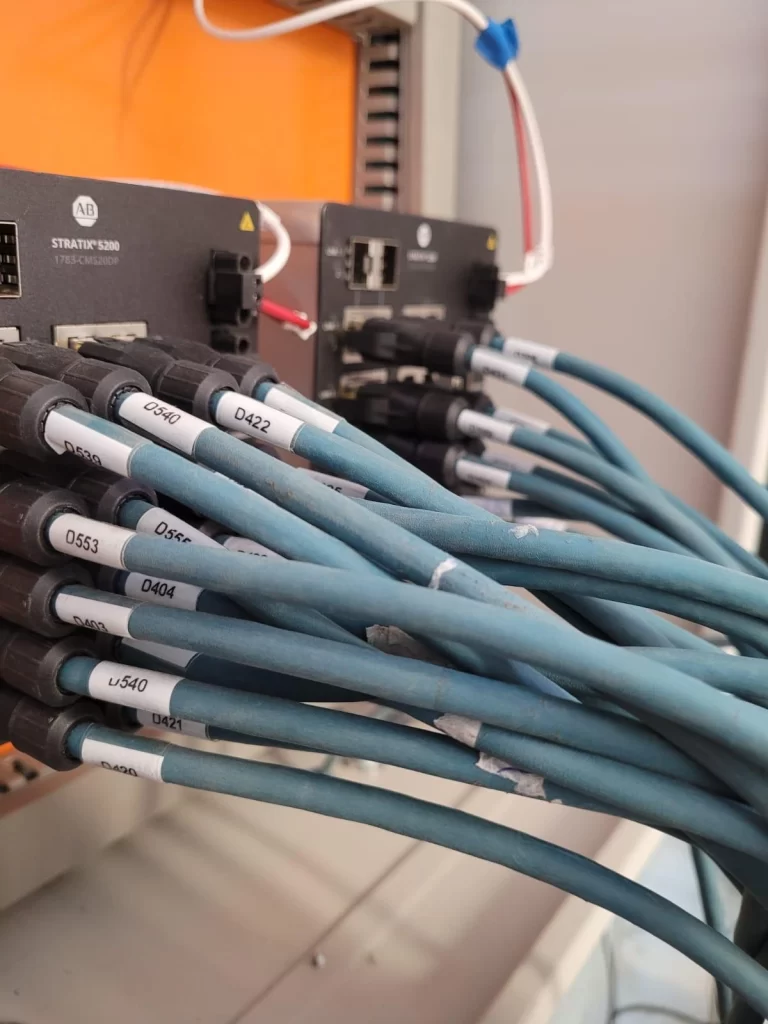

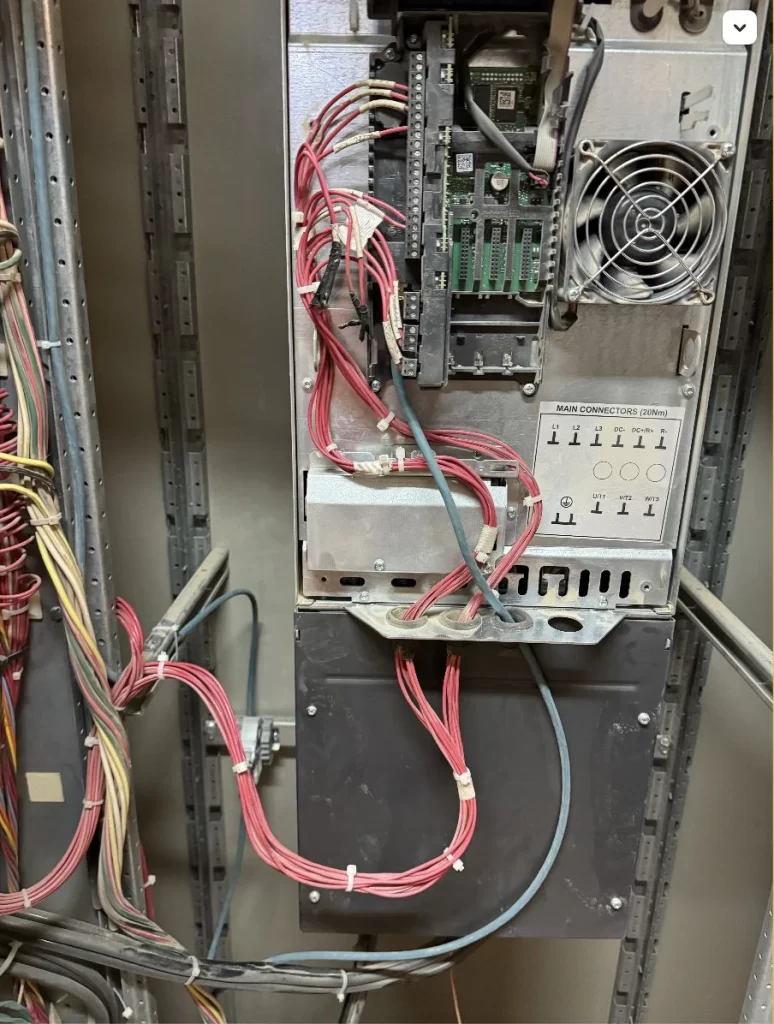

Una vez finalizado el montaje de escalerillas, ejecutamos la instalación de conduit flexible para la entrada de cable al tablero VDF por la zona superior, y procedimos al tendido de cable de comunicación UTP hacia cada uno de los tableros VDF integrados (rack de comunicaciones).

Asimismo, llevamos a cabo el tendido de conductor de cobre para el aterrizaje de escalerilla EPC.

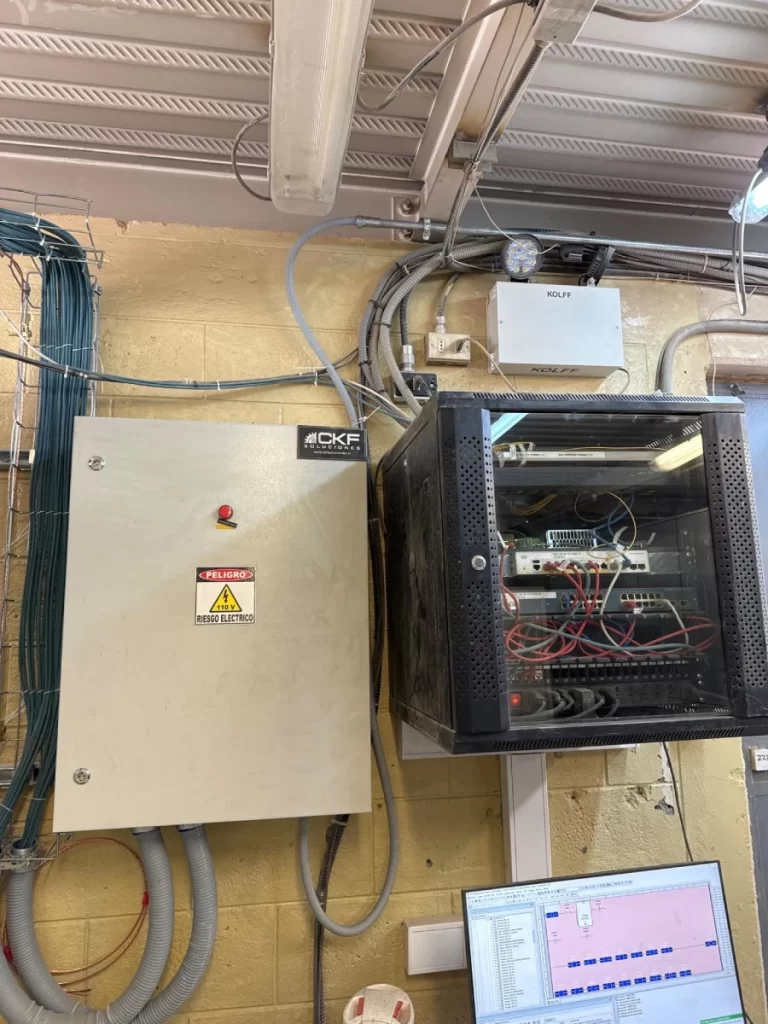

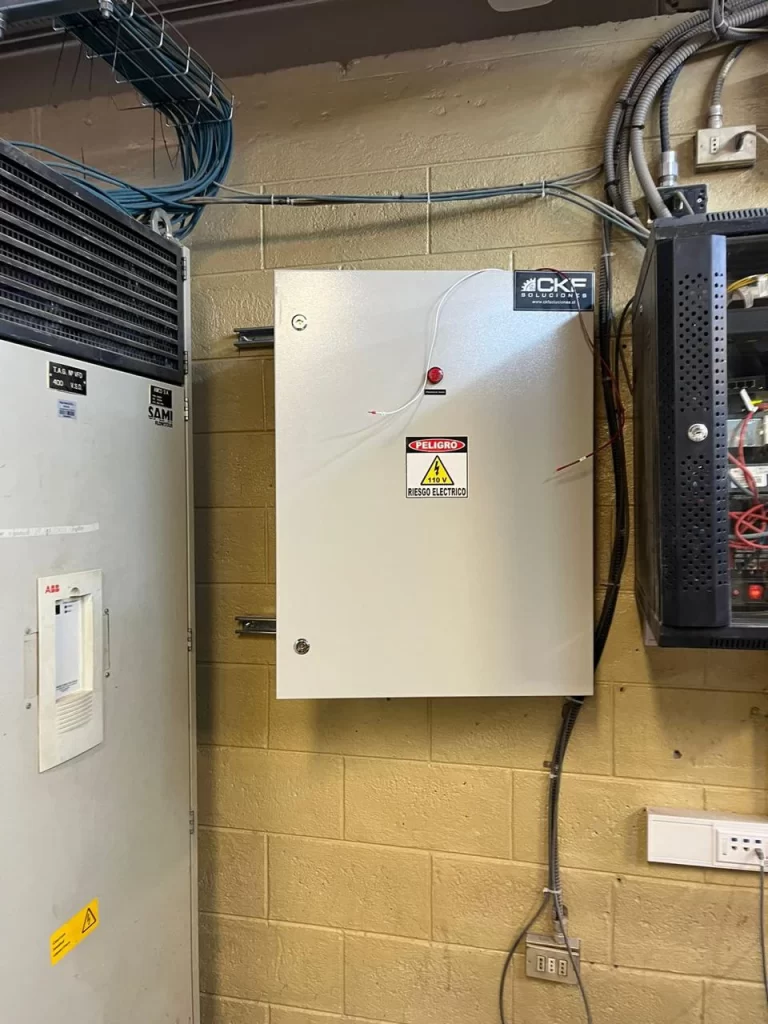

3. Instalación de tablero de comunicación

Finalizado el montaje del tendido, iniciamos con la instalación del tablero de comunicación.

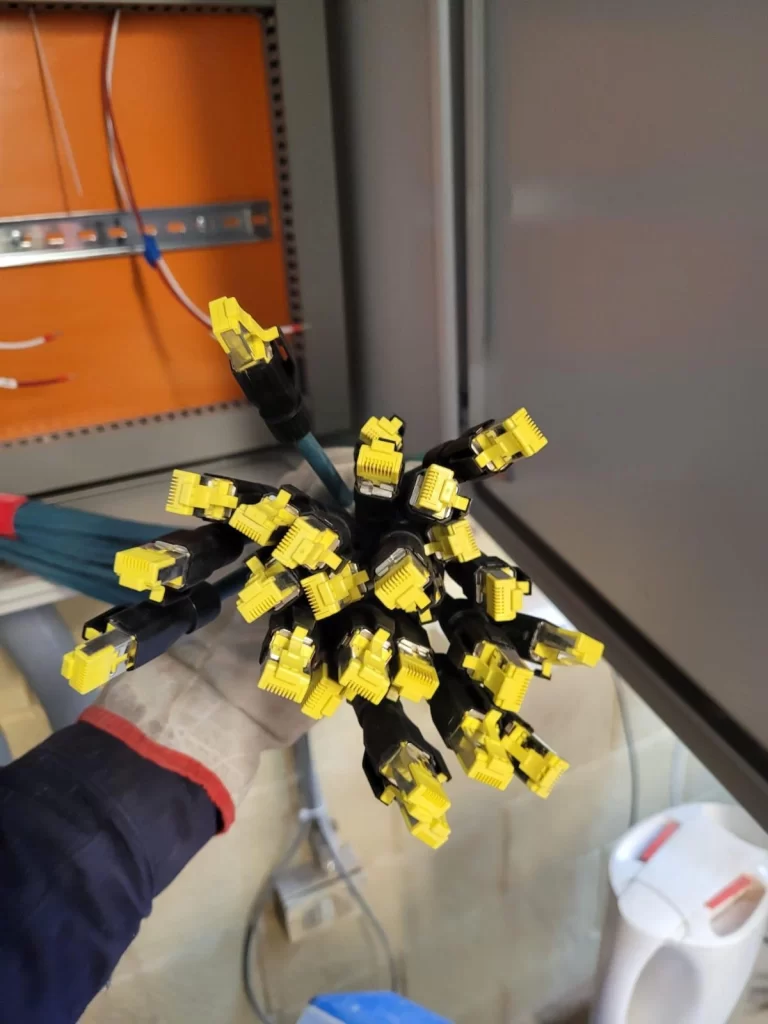

Al respecto, ejecutamos la disposición de switch industriales Ethernet (en riel din) en el interior de los gabinetes VDF y la instalación de los conectores RJ45 certificados (para cada uno de los cables en el rack de comunicaciones).

Los switches fueron implementados acordes a la cantidad de puertos necesarios según los equipos a conectar y comunicar hacia el DCS.

4. Energización del tablero de comunicación

Finalmente, hicimos la canalización del cordón de alimentación para el tablero de comunicación instalado y procedimos con su energización.

Luego, efectuamos el etiquetado de cables UTP para identificación de bombas y la configuración de IP en cada uno de los equipos (VDF), asegurando la correcta lectura y control de sus variables para el cliente y así, lograr la integración exitosa en su controlador y HMI de operaciones.

De esta manera, fue posible obtener un control total del equipo y sus variables en línea, dando una confiabilidad mayor de operación a los usuarios.

Todo el proceso fue desarrollado cumpliendo los estándares de pruebas y protocolos requeridos (pruebas de red de cableado y conectores, fijación de cables, etc.).

Alcance del proyecto

- Instalación de canalización, cableado y tableros de comunicación.

- Configuración de los equipos para integración con el DCS.

- Certificación del cableado de red.

- Instalación de una red de comunicación para VDF´s en las zonas de filtrado y molienda.

- Suministro de herramientas y equipos de medición adecuados para el trabajo.

Sin duda, el proyecto representó un avance en la automatización de los procesos industriales de la empresa mandante, al permitir la integración de los VDF´s con el DCS, trayendo consigo grandes aportes:

Beneficios de la implementación de red de comunicaciones Ethernet para VDF´s

Entre los beneficios alcanzados con esta implementación, están:

1. Infraestructura de alta confiabilidad

- Se utilizó cableado Ethernet, que permite transmisión de datos de alta velocidad y protege contra interferencias electromagnéticas.

- Implementación de switches administrables, lo que mejora la seguridad y flexibilidad en la gestión de la red.

- Uso de una topología en estrella, para garantizar estabilidad en la conexión y minimizar fallos.

2. Mejora en la seguridad y mantenimiento

- Permite un monitoreo remoto de los VDF´s, reduciendo la necesidad de intervención física y minimizando riesgos para los operadores.

- Estandarización del cableado y certificación de conexiones, lo que facilita futuras expansiones o mantenimientos.

3. Beneficio directo en la producción y operación

- Mayor estabilidad en el proceso productivo, reduciendo paradas imprevistas por fallas en la comunicación con los VDF´s.

- Optimización del consumo energético, ya que un control más preciso de los variadores mejora la eficiencia de los motores y del proceso mismo a controlar.

- Reducción de tiempos de respuesta, pues los operadores pueden ajustar parámetros en tiempo real desde el DCS.

4. Cumplimiento de estándares industriales

- El proyecto se ejecutó bajo estrictas normas de seguridad y calidad, siguiendo los estándares de la empresa mandante.

Los resultados alcanzados se alinean con las tendencias de la Industria 4.0 y la transformación digital en minería y procesos industriales, favoreciendo la modernización de la infraestructura de comunicación y generando un impacto positivo en la eficiencia y confiabilidad de la planta.

En CKF, ofrecemos soluciones innovadoras y a la medida de cada empresa, proporcionando además la formación y el soporte necesarios para garantizar la eficiencia operativa.

Como empresa, desarrollamos un plan de trabajo específico para cada proyecto, bajo estrictas normas y protocolos de seguridad, cumpliendo con nuestros estándares de prevención y los de la empresa mandante.

¡Contáctanos para juntos impulsar la eficiencia, la confiabilidad y la sostenibilidad de tus operaciones mineras!