El proyecto migración del sistema de control de retortas tiene como objetivo mejorar y optimizar los procesos industriales mediante la implementación de nuevas tecnologías.

Recientemente, llevamos a cabo la actualización y modernización del sistema de control existente en las retortas para un importante cliente, a fin de incrementar la eficiencia, seguridad y la calidad en la operación de estos equipos.

Nuestro equipo de especialistas centró el método técnico de proyecto en el levantamiento previo a los actuales tableros de control, el diseño y fabricación del gabinete de control, la migración por etapas y la integración del sistema actual de control.

Entre las actividades ejecutadas en cada tablero, destacan:

1. Levantamiento de señales de control

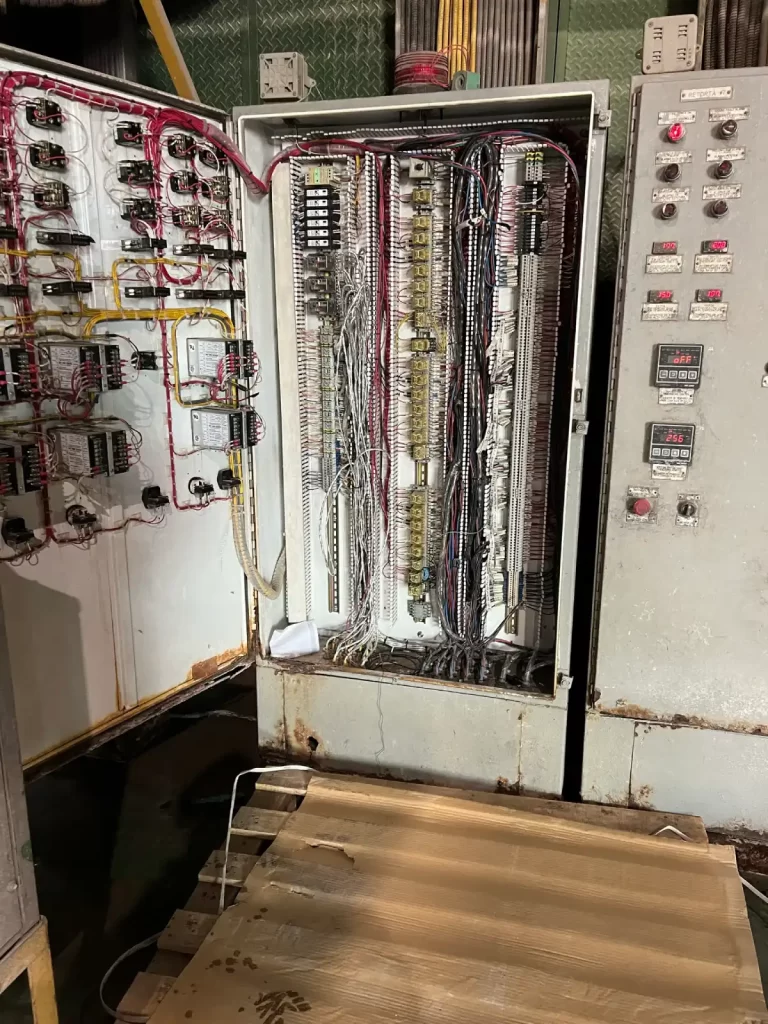

En esta etapa, realizamos la identificación y etiquetado de señales y equipos de control en antiguos tableros eléctricos (área Retortas).

Posteriormente, retiramos cableado eléctrico y gabinete e identificamos y verificamos termocuplas, switch y actuadores de terreno de cada retorta.

2. Tendido de cable de comunicación

Efectuamos el tendido de cable UTP (Unshielded Twisted Pair o «Par trenzado no blindado»), desde el Tablero de control Retortas 4, 5, 6 hacia la sala eléctrica del lugar.

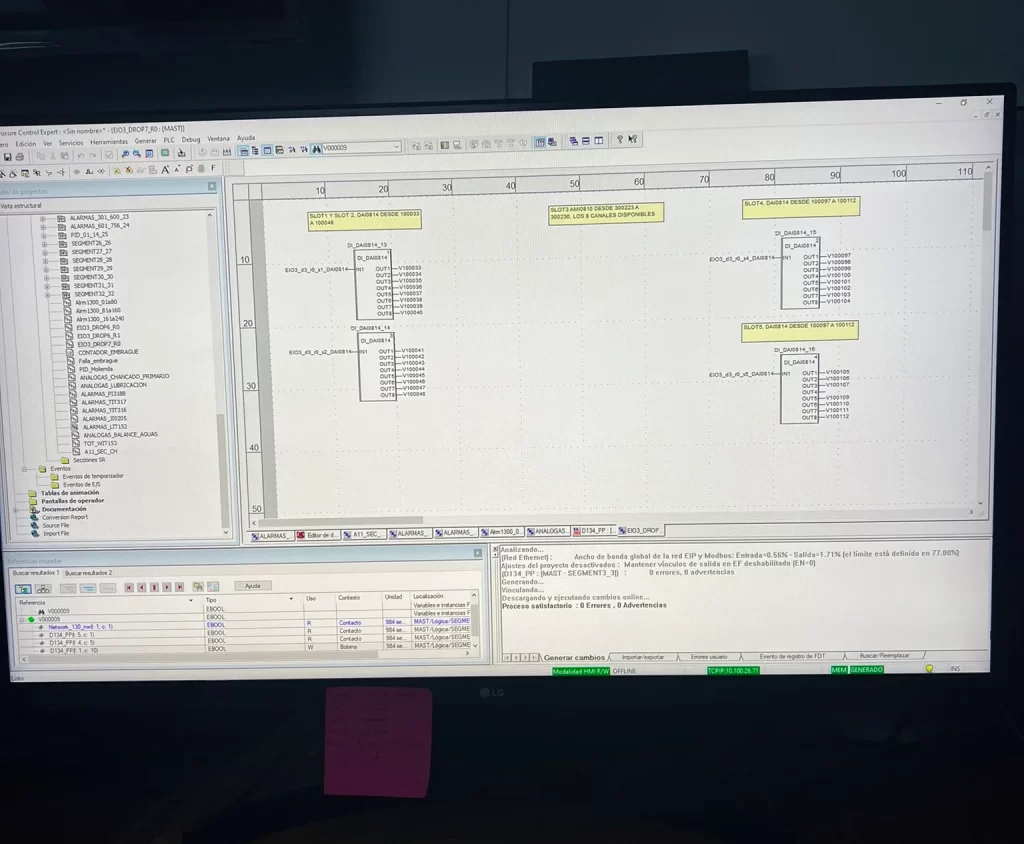

Dicho tendido llegó a PLC (Controlador Lógico Programable) existente para su posterior integración al sistema de control Schneider.

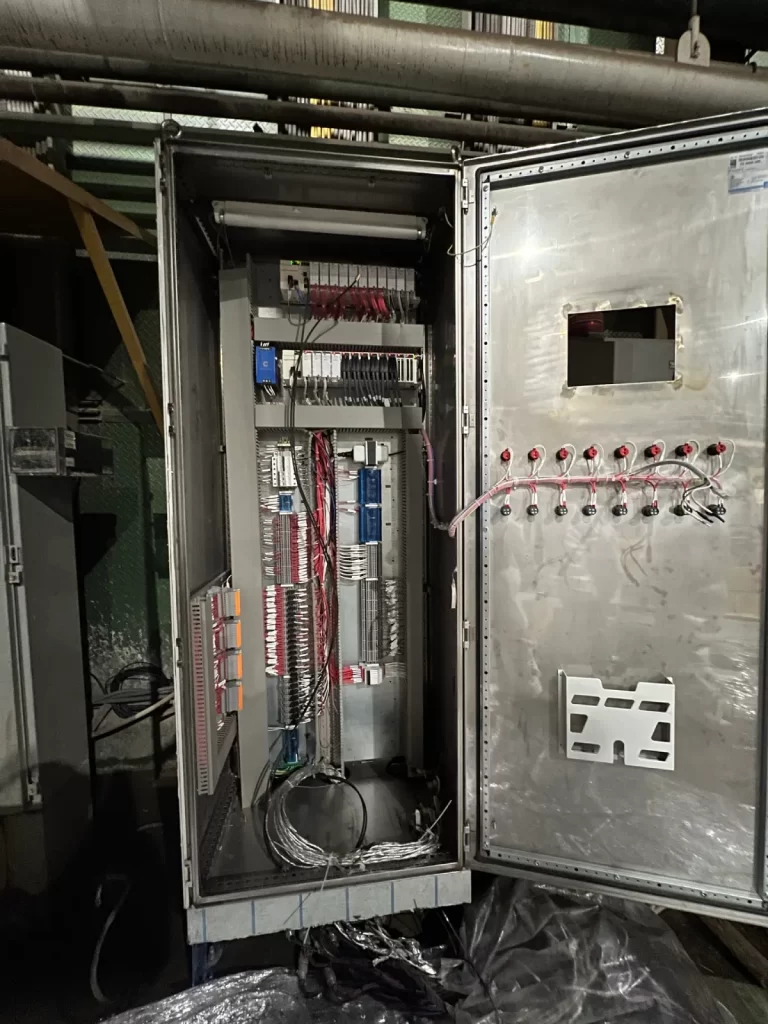

3. Instalación de tablero de control (Retortas 4, 5, 6)

Realizamos la desconexión y desmontaje del tablero eléctrico antiguo.

Luego, ejecutamos el montaje de nuevo tablero de control (según lo planificado).

Además, instalamos soporte para altura de tablero a modo de protección contra partículas del área.

4. Instalación de tablero de paso (Retortas 1, 2, 3 y Retortas 7 y 8)

En esta fase del proyecto, ejecutamos la desconexión y desmontaje de tableros eléctricos antiguos, para luego realizar el montaje de tableros de paso (según lo planificado).

5. Comisionamiento de señales de control

Una vez realizada la conexión de señales y alimentación de cada tablero de control, efectuamos el comisionamiento de señales, sensores y actuadores presentes en el área para posterior habilitación de control de retortas.

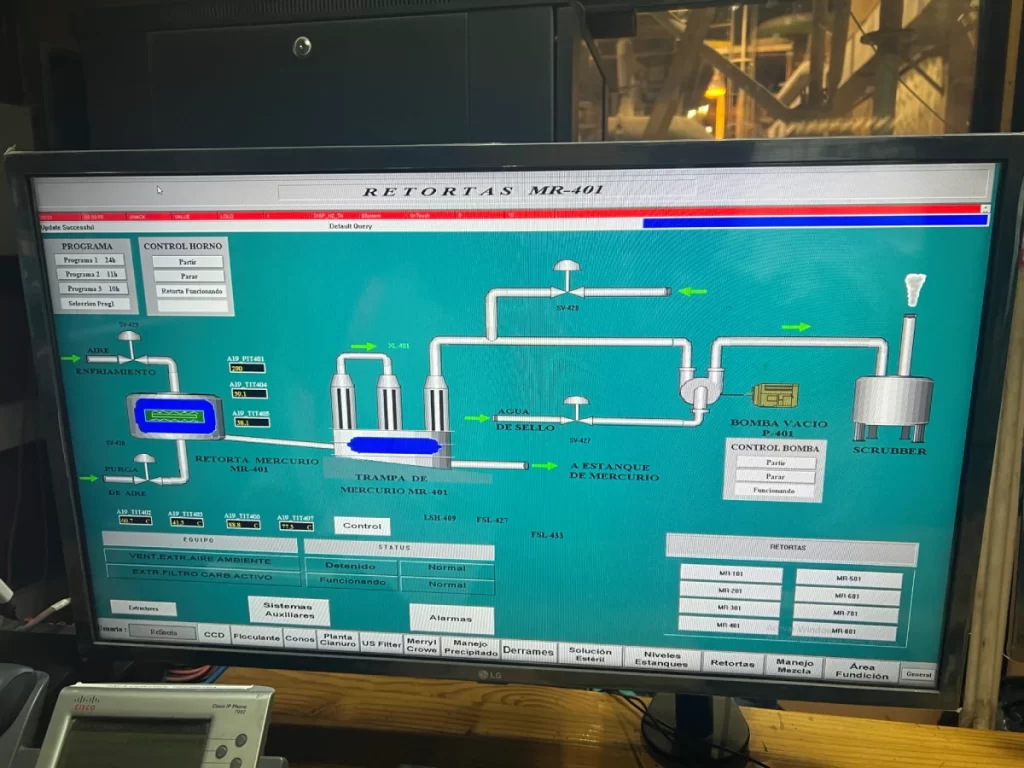

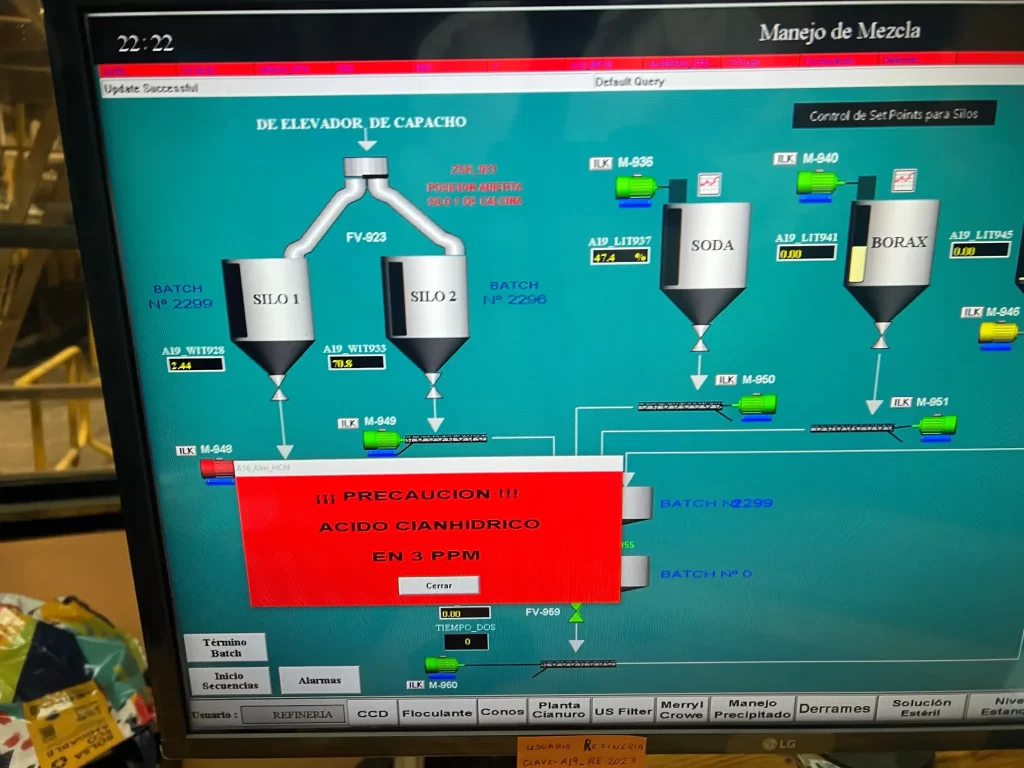

6. Integración y habilitación de control en HMI Retortas (Interfaz Hombre-Máquina)

Finalmente, efectuamos la confección y actualización de nuevos display correspondientes a retortas 1, 2, 3, 4, 5, 6, 7 y 8 para su control desde sala de control Refinería.

Asimismo, realizamos la integración para visualización de seis variables de temperaturas por retorta, además de control de bomba de vacío, control de retorta y selección de programa para curvas de temperatura (según lo entregado por mandante).

Cada una de estas tareas las llevamos a cabo con instrumentos de medición y calibradores de procesos para una correcta lectura y contrastación de las señales de temperatura de cada retorta. Así, fue posible verificar en nuevo rack PLC a implementar.

Conjuntamente, llevamos a cabo el diseño del Instructivo de operación HMI Retortas, con el propósito de dar inicio al ciclo de trabajo de retortas desde sala de control refinería, facilitando con ello la toma de decisiones y visualización de los equipos de su sistema.

Echa un vistazo a las actividades desarrolladas:

Respecto a los alcances del servicio, logramos con éxito los objetivos planteados, consiguiendo una transición exitosa hacia un sistema de control más eficiente y automatizado:

Alcances del servicio

Entre los principales logros y alcances del proyecto, están:

Objetivos cumplidos

- Levantamiento de la infraestructura existente, incluyendo el cableado, instrumentación y planos, para asegurar una migración precisa y sin contratiempos.

- Suministro de equipos de control necesarios, garantizando su correcto funcionamiento y compatibilidad con el nuevo sistema.

- Diseño y montaje de un nuevo tablero de control, siguiendo la ingeniería de control vigente y asegurando una integración óptima de los componentes.

- Desarrollo de las lógicas de control específicas para cada retorta, según la filosofía de control vigente establecida por el área de operaciones.

- Desinstalación y retiro de tableros de control obsoletos, garantizando la eliminación de elementos innecesarios y mejorando la eficiencia del sistema.

- Instalación y conexión de un nuevo tablero de control, fabricado según la ingeniería de control actual, asegurando una correcta interconexión de las señales de instrumentación y alimentación eléctrica.

- Desarrollo de una interfaz de usuario intuitiva y funcional, permitiendo la visualización y el control de las retortas desde la sala eléctrica de manera eficiente.

- Instalación del cableado de red necesario para la comunicación y transmisión de datos entre la sala eléctrica y el sistema de control.

- Integración del nuevo sistema de control de las retortas en la estación HMI existente en la sala de operadores del área de refinería, permitiendo un monitoreo centralizado y una gestión más eficiente de los procesos.

Experiencia y enfoque en seguridad

Durante todo el proyecto, priorizamos la seguridad e implementación de medidas preventivas para proteger al personal y garantizar un entorno de trabajo seguro.

Revisiones diarias de documentación, charlas de seguridad y reuniones de inicio fueron experiencias clave para mantener un enfoque constante en la seguridad operacional.

¿Buscas optimizar tus operaciones y reducir costos?

En CKF Soluciones combinamos experiencia y tecnología para proporcionar soluciones de automatización personalizadas y con el mejor costo-beneficio para tu empresa.

Desde la instalación inicial hasta el mantenimiento preventivo, garantizamos el máximo rendimiento de sus equipos.

¡Contáctanos y hablemos sobre los requerimientos de tu negocio!